Lagerermüdungsversagen: Wie Rollkontaktspannungen zu Rissen und Abplatzungen führen

Ermüdungsbrüche sind nach wie vor die häufigste Ursache für vorzeitige Lagerschäden und für über 60 % der Ausfälle in industriellen Anwendungen verantwortlich. Wälzlager – bestehend aus Innenring, Außenring, Wälzkörpern (Kugeln oder Rollen) und ein Käfig – arbeiten unter zyklischer Belastung, wobei Wälzkörper kontinuierlich Kräfte zwischen den Ringen übertragen.

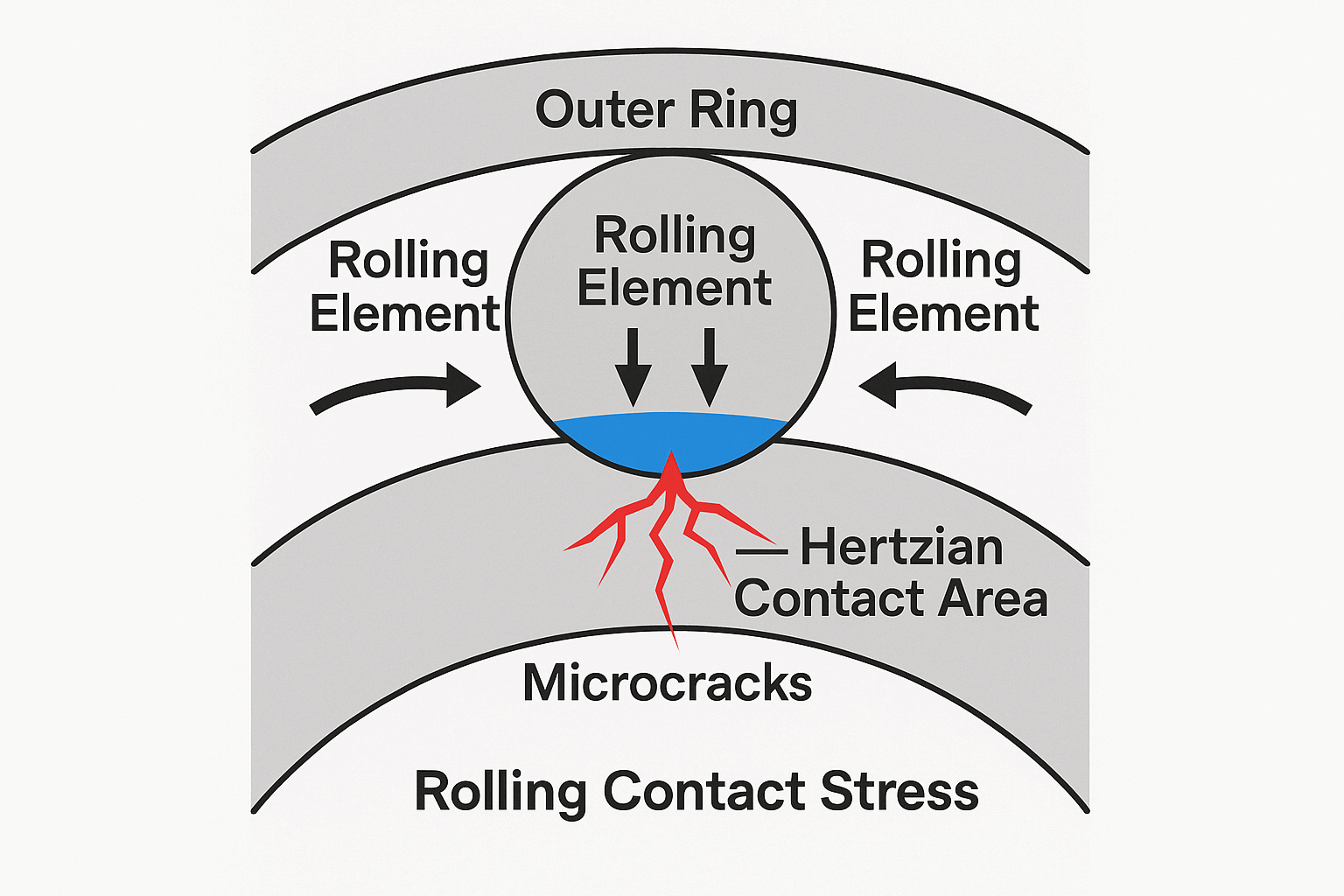

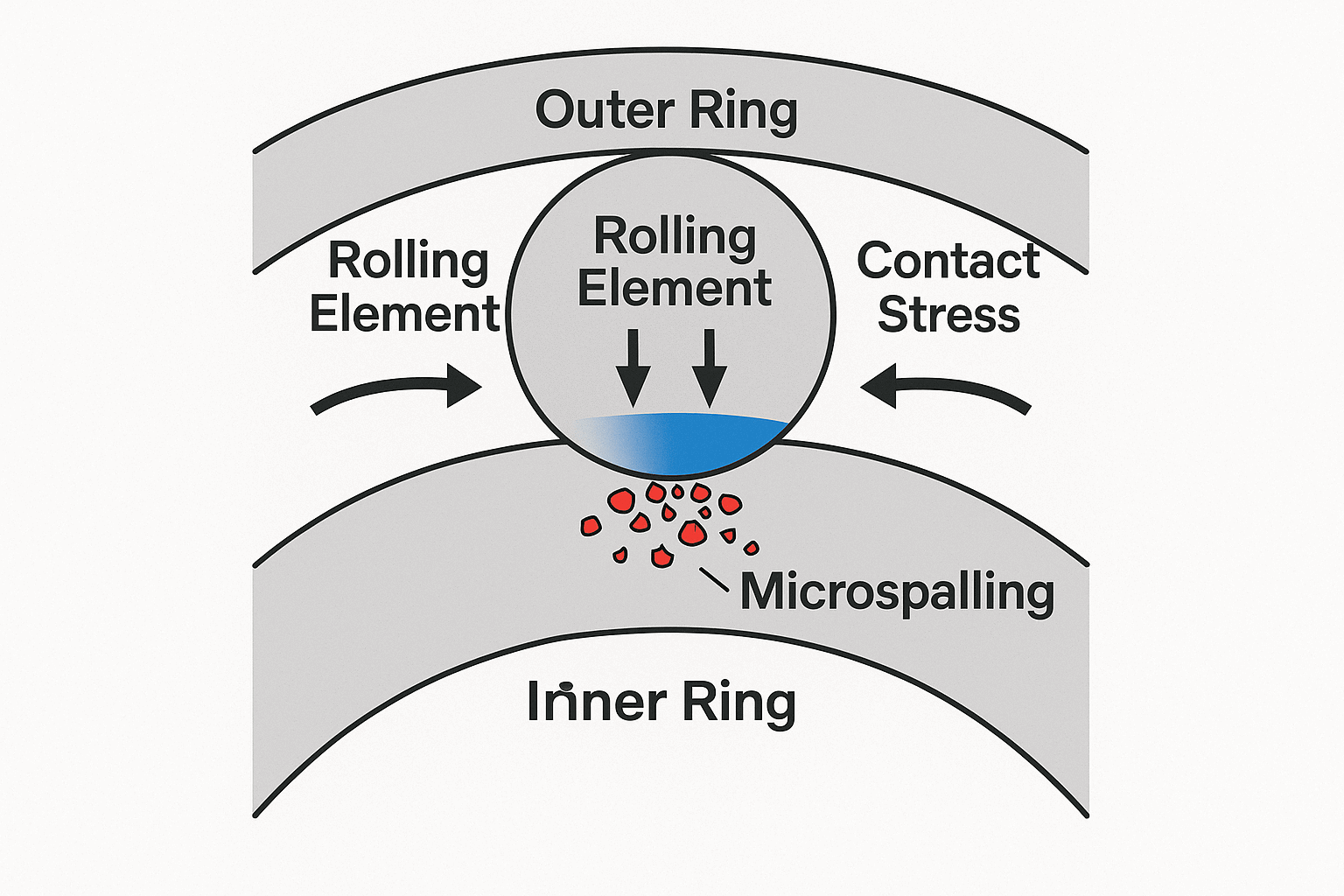

Aufgrund der geringen Kontaktfläche zwischen Wälzkörpern und Laufbahnen ergibt sichHertzsche Kontaktspannungist extrem hoch, insbesondere bei hohen Geschwindigkeiten oder hoher Belastung. Diese konzentrierte Belastungsumgebung führt zuStressmüdigkeit, was sich in Form von Lochfraß, Rissen und schließlich Abplatzungen auf der Oberfläche äußert.

Was ist Stressmüdigkeit?

Stressmüdigkeit bezieht sich auflokalisierte strukturelle Schädendurch wiederholte zyklische Belastung unterhalb der Zugfestigkeit des Materials verursacht. Während der Großteil derLagerBleibt das Material elastisch verformt, verformen sich mikroskopische Bereiche mit der Zeit plastisch, was schließlich zum Versagen führt. Der Prozess verläuft typischerweise in drei Phasen:

1. Mikrorissbildung

-

Tritt unter der Oberfläche auf (0,1–0,3 mm unter der Laufbahnoberfläche).

-

Verursacht durch zyklische Spannungskonzentrationen an mikrostrukturellen Unvollkommenheiten.

2. Rissausbreitung

-

Risse wachsen allmählich entlang der Pfade mit maximaler Scherspannung.

-

Beeinflusst durch Materialfehler und betriebsbedingte Belastungszyklen.

3. Endgültiger Bruch

-

Oberflächenschäden werden sichtbar alsAbplatzungen or Lochfraß.

-

Sobald Risse eine kritische Größe erreichen, löst sich Material von der Oberfläche.

Überlegungen zur Ermüdung bei schweren Elektrofahrzeugen

In große Lastkraftwagen (LGVs)UndSchwerlastfahrzeuge(LKW)– insbesondere bei elektrischen Varianten – ist die Ermüdungsbeständigkeit noch wichtiger, da:

-

Größerer Drehzahlbereich: Elektromotoren arbeiten in einem breiteren Drehzahlband als Verbrennungsmotoren, wodurch die zyklische Belastungsfrequenz zunimmt.

-

Höheres Drehmoment: Eine höhere Drehmomentübertragung erfordert Lager mit erhöhter Dauerfestigkeit.

-

Auswirkungen auf das Batteriegewicht: Die zusätzliche Masse der Antriebsbatterien erhöht die Belastung der Antriebsstrangkomponenten, insbesondereRad- und Motorlager.

Hauptursachen für Stressmüdigkeit

√ Wechsellasten

Lager in dynamischen Systemen sind ständig wechselndenradiale, axiale und Biegebelastungen. Wenn sich Wälzkörper drehen, verschiebt sich die Kontaktspannung zyklisch, wodurch im Laufe der Zeit hohe Spannungskonzentrationen entstehen.

√Sachmängel

Einschlüsse, Mikrorisse und Hohlräume im Lagermaterial können alsSpannungskonzentratoren, wodurch die Ermüdung schneller einsetzt.

√Schlechte Schmierung

Unzureichende oder verschlechterte Schmierung erhöhtReibung und Hitze, wodurch die Dauerfestigkeit verringert und der Verschleiß beschleunigt wird.

√Unsachgemäße Installation

Fehlausrichtungen, falsche Passungen oder zu festes Anziehen während der Installation können zu unerwarteter Belastung führen und die Lagerleistung beeinträchtigen.

Das Verständnis und die Minderung von Spannungsermüdung sind entscheidend für eine lange Lebensdauer in anspruchsvollen Anwendungen – insbesondere in elektrischen Schwerlastfahrzeugen. Fortschritte in Werkstoffen und Simulationstechnologie haben die Ermüdungsbeständigkeit verbessert, aberLagerauswahl, -installation und -wartungsind nach wie vor der Schlüssel zu Leistung und Zuverlässigkeit.

Zusammenarbeit mit erfahrene Lagerherstellerkann bietenoptimierte Lösungen maßgeschneidertauf Ihre spezifische Anwendung. Wenn Ihr Projekt hohe Leistung, ermüdungsbeständigeLagerUnser Team ist hier, um Ihnen zu helfen mittechnischer Support und Produktempfehlungen.

Wenn Sie mehr brauchenLagerInformationen und Lageranfrage, willkommenKontaktieren Sie unsHolen Sie sich ein Angebot und eine technische Lösung!

Veröffentlichungszeit: 16. Mai 2025