A megfelelő autóipari csapágy kiválasztásakor számos tényezőt kell figyelembe venni, amelyek közül a csapágy teherbírása a legfontosabb. Ez közvetlenül befolyásolja a jármű teljesítményét, élettartamát és biztonságát. Íme a legfontosabb szempontok, amelyeket figyelembe kell venni a megfelelő csapágy kiválasztásakor:

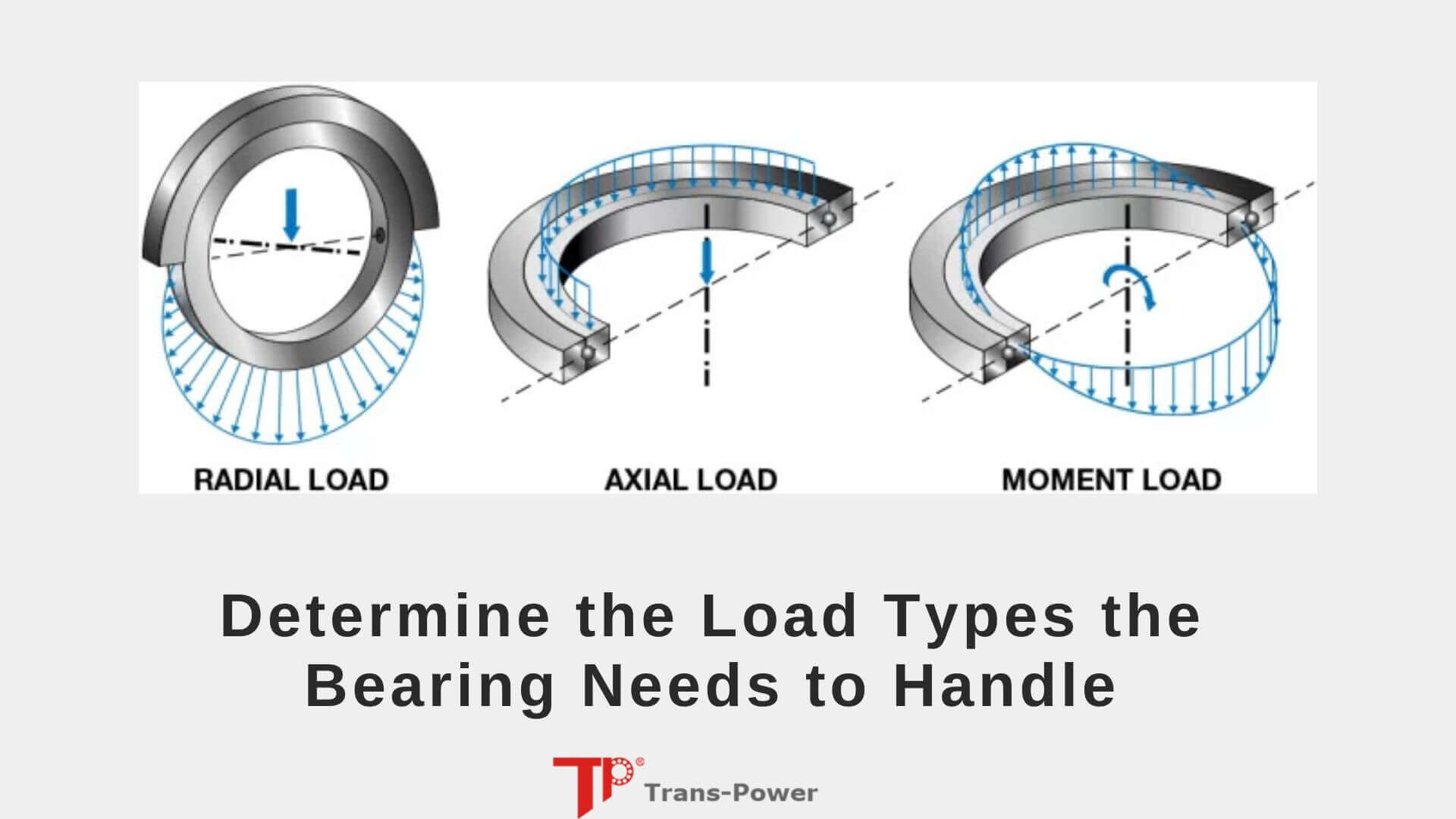

1. Határozza meg a csapágy által kezelendő terheléstípusokat

Az alkalmazástól függően a csapágyak különböző típusú terheléseknek vannak kitéve. Ez határozza meg a szükséges csapágy típusát és kialakítását. A gyakori terheléstípusok a következők:

• Radiális terhelés: Ez a fajta terhelés merőleges a forgó tengelyre. Radiális terhelések jellemzően akkor jelentkeznek, amikor a terhelések oldalirányban hatnak a forgó tengelyre. Például motorokban a rotor súlya és a szíj- vagy szíjtárcsarendszerből származó további radiális erő radiális terhelést gyakorol a motor csapágyaira.

• Axiális terhelés: Az axiális terhelések a forgótengellyel párhuzamosan hatnak, és gyakoriak azokban az alkalmazásokban, ahol az erő a tengely irányában ható. Tipikus példa erre az autóipari kerékagyak, ahol gyorsulás, fékezés vagy fordulás közben tolóerő keletkezik, ami axiális terhelést hoz létre a kerékcsapágyakon.

• Kombinált terhelés: Számos alkalmazásban a csapágyak radiális és axiális terhelések kombinációjának vannak kitéve. Ezek a kombinált terhelések olyan csapágyakat igényelnek, amelyek mindkét típusú terhelést elbírják. Gyakorlati példa erre az autóipari felfüggesztési rendszerek, ahol a kerékcsapágyak mind a jármű súlyából eredő radiális terheléseket, mind a fordulási és fékezési erőkből eredő axiális terheléseket elviselik.

• Nyomatéki terhelés: Amikor a csapágy tengelyére merőlegesen, a középvonaltól bizonyos távolságra erő hat, nyomatéki terhelés keletkezik, ami hajlítónyomatékokat és további feszültséget eredményez a csapágyon. Az ilyen terhelések gyakran megfigyelhetők a kormányrendszerekben.

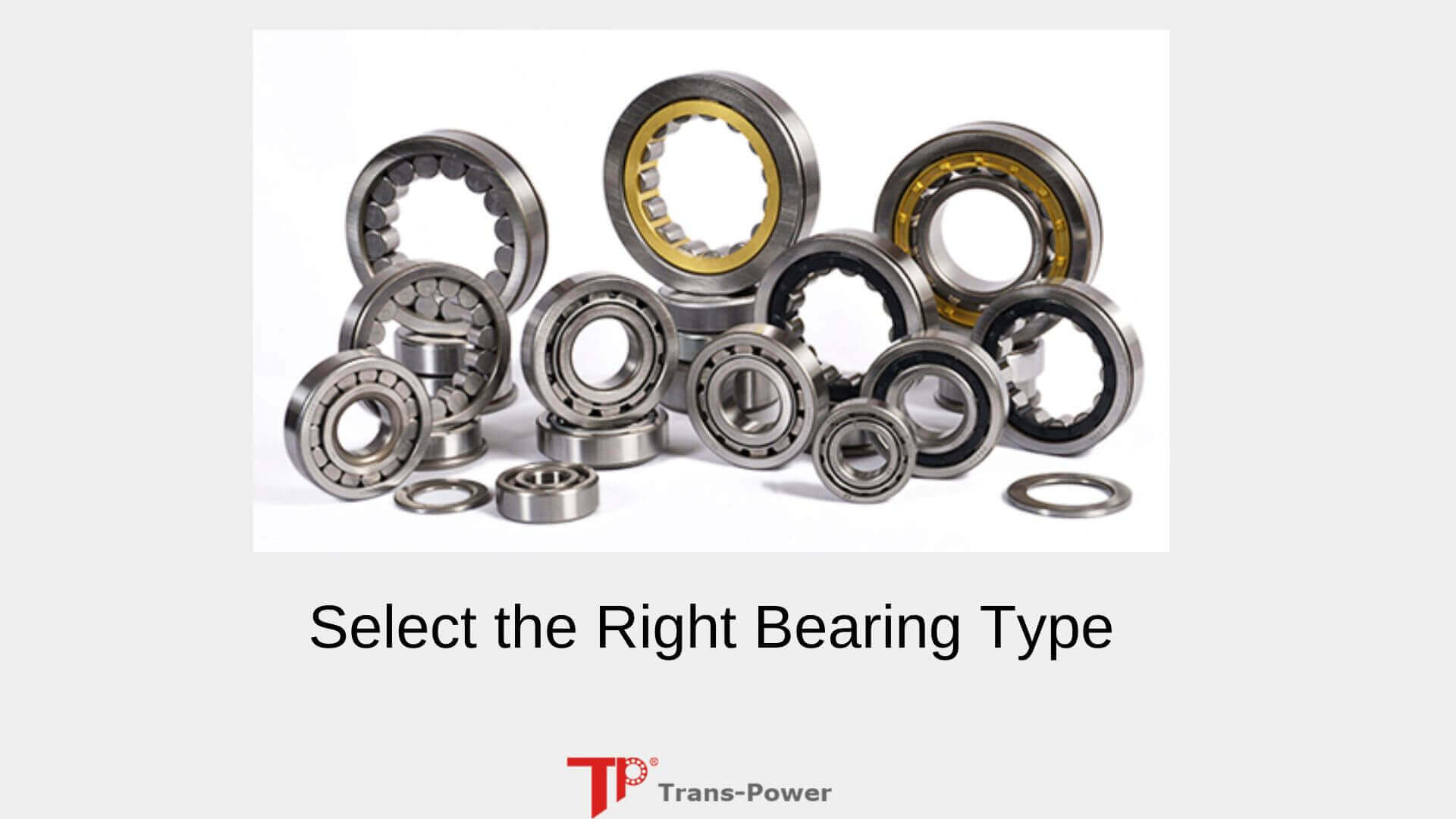

2. Válassza ki a megfelelő csapágytípust

A terhelés típusától, az üzemi körülményektől és az alkalmazási követelményektől függően különböző típusú csapágyakat választanak. Az autóipari alkalmazásokban elterjedt csapágytípusok a következők:

• Mélyhornyú golyóscsapágyak: Alkalmasak egyetlen radiális vagy axiális terhelés, vagy kombinált terhelések kezelésére. Ezeket a csapágyakat széles körben használják autóipari kerékagyakban és kardántengelyekben.

• Hengergörgős csapágyak: Nagyobb radiális terhelések kezelésére tervezték, miközben bizonyos axiális terheléseket is elbírnak. Ezeket általában olyan alkalmazásokban használják, amelyek nagy terheléseket viselnek.

• Ferde hatásvonalú golyóscsapágyak: Ideálisak radiális és axiális terhelések egyidejű kezelésére. Ezeket jellemzően autóipari felfüggesztési rendszerekben és kerékagyakban használják.

• Tűcsapágyak: Elsősorban nagy radiális terhelésű alkalmazásokhoz használják szűk helyeken.

3. Csapágy teherbírása

Minden csapágynak van egy névleges teherbírása, amely arra a maximális terhelésre utal, amelyet egy adott időszak alatt stabil működés mellett képes elviselni. A csapágy teherbírása az anyagától, a kialakításától és a méretétől függ. A túlzott terhelés idő előtti kopást, meghibásodást okozhat, és negatívan befolyásolhatja a rendszer stabilitását és biztonságát.

4. Vegye figyelembe az üzemi feltételeket és a környezetet

A teherbírás mellett a csapágy működési környezete is döntő szerepet játszik a kiválasztási folyamatban. Például:

• Hőmérséklet: Ha a gépjárműcsapágy magas vagy alacsony hőmérsékletű környezetben működik, olyan anyagokat és kenési módszereket kell választani, amelyek ellenállnak a szélsőséges hőmérsékleteknek.

• Páratartalom és korrózió: Nedves vagy korrozív környezetben védőbevonattal vagy tömítéssel ellátott csapágyakat kell választani az élettartamuk meghosszabbítása érdekében.

• Sebesség: A nagy sebességgel működő csapágyaknak alacsony súrlódásúaknak és nagy teherbírásúaknak kell lenniük, ami azt jelenti, hogy precíziós csapágyakra lehet szükség.

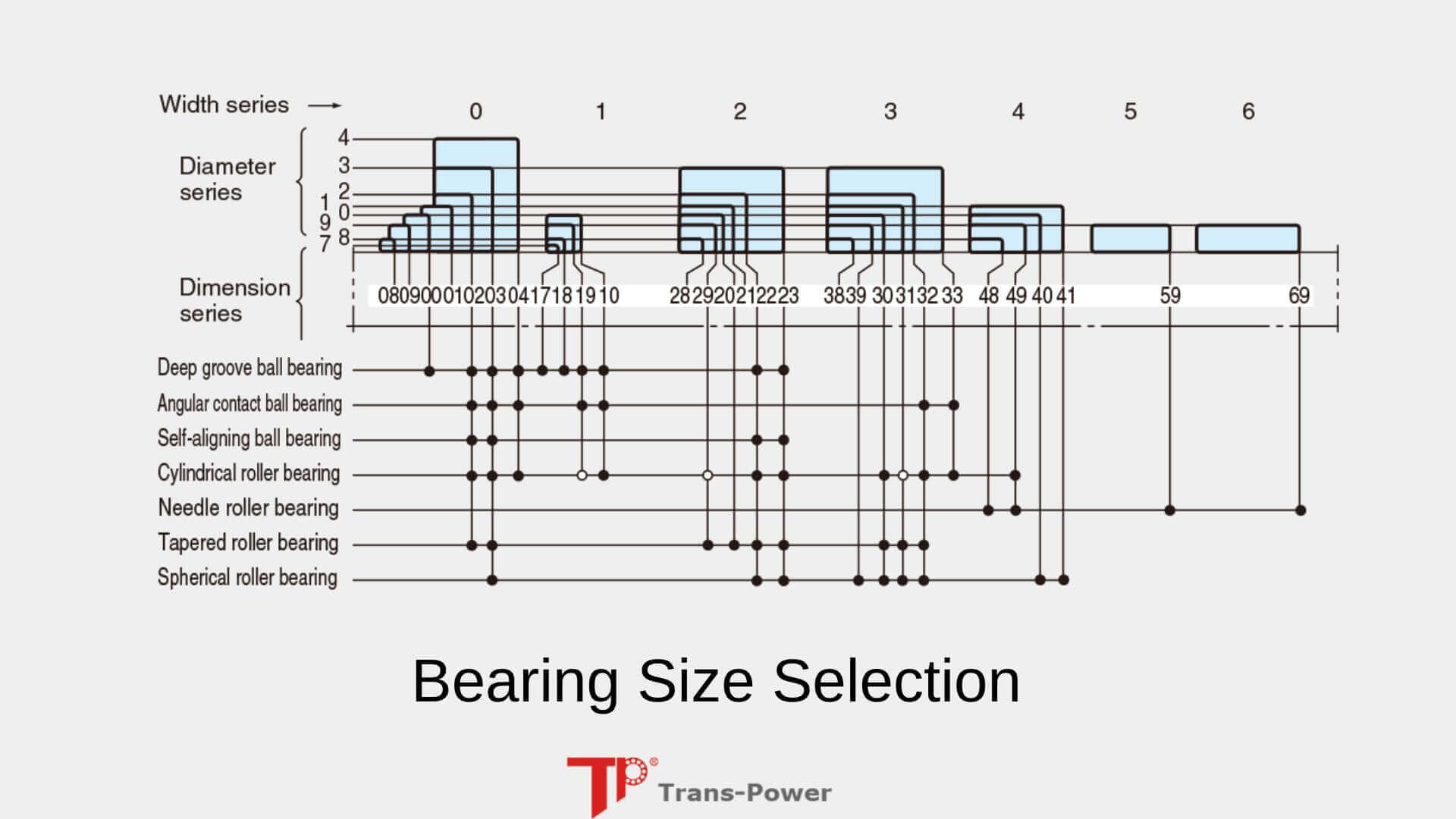

5. Csapágyméret kiválasztása

A csapágyméretet a jármű konkrét tervezési követelményei alapján kell kiválasztani. A méretnek elegendő teherbírást kell biztosítania, figyelembe véve a helykorlátokat. Egy túl nagy csapágy nem biztos, hogy belefér egy kompakt autószerkezetbe, míg egy túl kicsi csapágy nem biztos, hogy elbírja a szükséges terheléseket.

6. Csapágykenés és karbantartás

A megfelelő kenés elengedhetetlen a csapágy teljesítményéhez. A hatékony kenés jelentősen meghosszabbíthatja a csapágy élettartamát. A csapágyak kiválasztásakor fontos figyelembe venni a kenési módszert (olaj vagy zsír) és a kenés gyakoriságát, különösen nagy sebességű vagy magas hőmérsékletű környezetben.

7. Teherbírás és biztonsági tényező

A csapágyak kiválasztásakor gyakran figyelembe vesznek egy biztonsági tényezőt, amely biztosítja, hogy a csapágy elbírja az esetleges túlterheléseket vagy hirtelen terheléscsúcsokat. A kiválasztott csapágynak elegendő teherbírással kell rendelkeznie ahhoz, hogy megakadályozza a meghibásodást kihívást jelentő körülmények között.

Következtetés

A megfelelő kiválasztásaautóipari csapágyEz többet jelent a teherbírás figyelembevételénél; átfogó értékelést igényel a terhelés típusairól, az üzemi körülményekről, a méretről, a kenésről és a karbantartásról. Ezen tényezők megértésével és pontos értékelésével kiválaszthatja a legmegfelelőbb csapágyat, amely biztosítja az autóipari rendszer hatékony, megbízható és biztonságos működését.

Ha megbízható csapágy- és autóalkatrész-gyártót keres, mi vagyunk az ideális partnere! Professzionális gyártóként, 25 éves iparági tapasztalattal, a kiváló minőség biztosítására összpontosítunk.kerékagy egységek, autócsapágyak és egyébautóalkatrészekvilágszerte ügyfeleink számára. Akár OEM, akár ODM szolgáltatásról van szó, mi biztosítjuktestreszabott megoldásokaz Ön igényei szerint, és támogatjuk a mintavételes tesztelést a termékminőség biztosítása érdekében. Termékeinket széles körben használják az autóipari utángyártott piacon, és a nagyobb nagykereskedők és javítóközpontok megbíznak bennünk. Nyugodtan forduljon hozzánklépjen kapcsolatba velünkmegbeszéljük az együttműködési lehetőségeket!

Közzététel ideje: 2025. január 3.