ಸರಿಯಾದ ಆಟೋಮೋಟಿವ್ ಬೇರಿಂಗ್ ಅನ್ನು ಆಯ್ಕೆಮಾಡುವಾಗ, ಹಲವಾರು ಅಂಶಗಳನ್ನು ಪರಿಗಣಿಸಬೇಕಾಗುತ್ತದೆ, ಬೇರಿಂಗ್ನ ಲೋಡ್ ಸಾಮರ್ಥ್ಯವು ಅತ್ಯಂತ ನಿರ್ಣಾಯಕವಾಗಿರುತ್ತದೆ. ಇದು ವಾಹನದ ಕಾರ್ಯಕ್ಷಮತೆ, ಸೇವಾ ಜೀವನ ಮತ್ತು ಸುರಕ್ಷತೆಯ ಮೇಲೆ ನೇರವಾಗಿ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಸರಿಯಾದ ಬೇರಿಂಗ್ ಅನ್ನು ಆಯ್ಕೆಮಾಡುವಾಗ ಪರಿಗಣಿಸಬೇಕಾದ ಪ್ರಮುಖ ಅಂಶಗಳು ಇಲ್ಲಿವೆ:

1. ಬೇರಿಂಗ್ ನಿರ್ವಹಿಸಲು ಅಗತ್ಯವಿರುವ ಲೋಡ್ ಪ್ರಕಾರಗಳನ್ನು ನಿರ್ಧರಿಸಿ

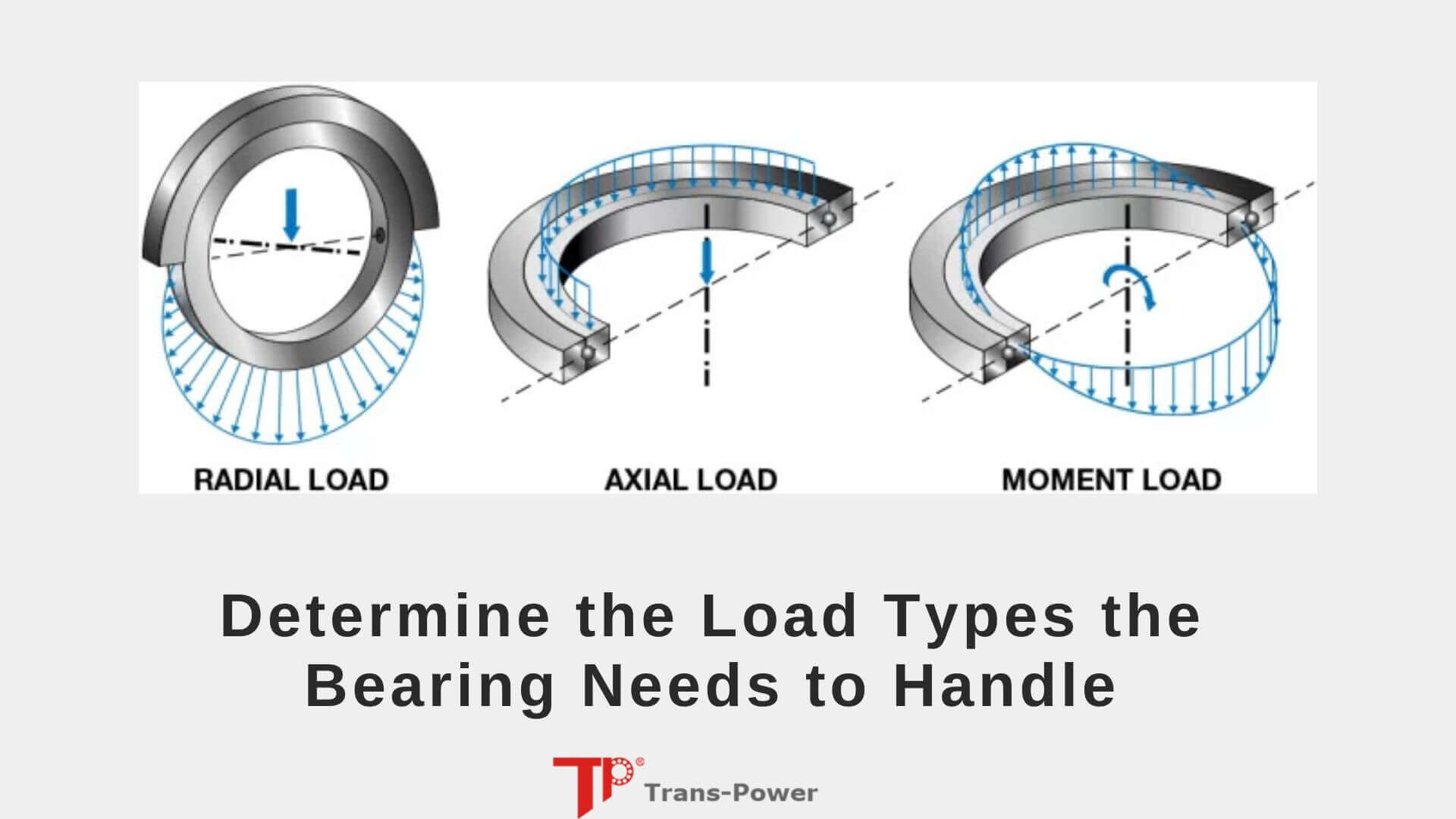

ಅನ್ವಯವನ್ನು ಅವಲಂಬಿಸಿ, ಬೇರಿಂಗ್ಗಳು ವಿಭಿನ್ನ ರೀತಿಯ ಹೊರೆಗಳನ್ನು ಅನುಭವಿಸುತ್ತವೆ. ಇದು ಅಗತ್ಯವಿರುವ ಬೇರಿಂಗ್ನ ಪ್ರಕಾರ ಮತ್ತು ವಿನ್ಯಾಸವನ್ನು ನಿರ್ಧರಿಸುತ್ತದೆ. ಸಾಮಾನ್ಯ ಹೊರೆ ಪ್ರಕಾರಗಳು ಸೇರಿವೆ:

• ರೇಡಿಯಲ್ ಲೋಡ್: ಈ ರೀತಿಯ ಲೋಡ್ ತಿರುಗುವ ಅಕ್ಷಕ್ಕೆ ಲಂಬವಾಗಿರುತ್ತದೆ. ತಿರುಗುವ ಶಾಫ್ಟ್ಗೆ ಲೋಡ್ಗಳನ್ನು ಪಾರ್ಶ್ವವಾಗಿ ಅನ್ವಯಿಸಿದಾಗ ರೇಡಿಯಲ್ ಲೋಡ್ಗಳು ಸಾಮಾನ್ಯವಾಗಿ ಇರುತ್ತವೆ. ಉದಾಹರಣೆಗೆ, ಮೋಟಾರ್ಗಳಲ್ಲಿ, ರೋಟರ್ನ ತೂಕ ಮತ್ತು ಬೆಲ್ಟ್ ಅಥವಾ ಪುಲ್ಲಿ ವ್ಯವಸ್ಥೆಯಿಂದ ಯಾವುದೇ ಹೆಚ್ಚುವರಿ ರೇಡಿಯಲ್ ಬಲವು ಮೋಟಾರ್ ಬೇರಿಂಗ್ಗಳ ಮೇಲೆ ರೇಡಿಯಲ್ ಲೋಡ್ ಅನ್ನು ಬೀರುತ್ತದೆ.

• ಅಕ್ಷೀಯ ಹೊರೆ: ಅಕ್ಷೀಯ ಹೊರೆಗಳನ್ನು ತಿರುಗುವ ಅಕ್ಷಕ್ಕೆ ಸಮಾನಾಂತರವಾಗಿ ಅನ್ವಯಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಅಕ್ಷದ ದಿಕ್ಕಿನಲ್ಲಿ ಬಲವನ್ನು ಅನ್ವಯಿಸುವ ಅನ್ವಯಗಳಲ್ಲಿ ಸಾಮಾನ್ಯವಾಗಿದೆ. ಒಂದು ವಿಶಿಷ್ಟ ಉದಾಹರಣೆಯೆಂದರೆ ಆಟೋಮೋಟಿವ್ ವೀಲ್ ಹಬ್ಗಳಲ್ಲಿ, ಅಲ್ಲಿ ವೇಗವರ್ಧನೆ, ಬ್ರೇಕಿಂಗ್ ಅಥವಾ ತಿರುಗುವಿಕೆಯ ಸಮಯದಲ್ಲಿ ಒತ್ತಡವು ಉತ್ಪತ್ತಿಯಾಗುತ್ತದೆ, ಇದು ಚಕ್ರ ಬೇರಿಂಗ್ಗಳ ಮೇಲೆ ಅಕ್ಷೀಯ ಹೊರೆಯನ್ನು ಸೃಷ್ಟಿಸುತ್ತದೆ.

• ಸಂಯೋಜಿತ ಹೊರೆ: ಅನೇಕ ಅನ್ವಯಿಕೆಗಳಲ್ಲಿ, ಬೇರಿಂಗ್ಗಳು ರೇಡಿಯಲ್ ಮತ್ತು ಅಕ್ಷೀಯ ಹೊರೆಗಳ ಸಂಯೋಜನೆಗೆ ಒಳಪಟ್ಟಿರುತ್ತವೆ. ಈ ಸಂಯೋಜಿತ ಹೊರೆಗಳಿಗೆ ಎರಡೂ ರೀತಿಯ ಹೊರೆಗಳನ್ನು ನಿಭಾಯಿಸಬಲ್ಲ ಬೇರಿಂಗ್ಗಳು ಬೇಕಾಗುತ್ತವೆ. ಒಂದು ಪ್ರಾಯೋಗಿಕ ಉದಾಹರಣೆಯೆಂದರೆ ಆಟೋಮೋಟಿವ್ ಸಸ್ಪೆನ್ಷನ್ ವ್ಯವಸ್ಥೆಗಳು, ಅಲ್ಲಿ ಚಕ್ರ ಬೇರಿಂಗ್ಗಳು ವಾಹನದ ತೂಕದಿಂದ ರೇಡಿಯಲ್ ಹೊರೆಗಳನ್ನು ಮತ್ತು ತಿರುವು ಮತ್ತು ಬ್ರೇಕಿಂಗ್ ಬಲಗಳಿಂದ ಅಕ್ಷೀಯ ಹೊರೆಗಳನ್ನು ಸಹಿಸಿಕೊಳ್ಳುತ್ತವೆ.

• ಕ್ಷಣ ಲೋಡ್: ಮಧ್ಯರೇಖೆಯಿಂದ ಒಂದು ನಿರ್ದಿಷ್ಟ ದೂರದಲ್ಲಿ ಬೇರಿಂಗ್ನ ಅಕ್ಷಕ್ಕೆ ಲಂಬವಾಗಿ ಬಲವನ್ನು ಅನ್ವಯಿಸಿದಾಗ, ಒಂದು ಕ್ಷಣ ಲೋಡ್ ಸೃಷ್ಟಿಯಾಗುತ್ತದೆ, ಇದು ಬಾಗುವ ಕ್ಷಣಗಳು ಮತ್ತು ಬೇರಿಂಗ್ ಮೇಲೆ ಹೆಚ್ಚುವರಿ ಒತ್ತಡಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ. ಅಂತಹ ಹೊರೆಗಳು ಸಾಮಾನ್ಯವಾಗಿ ಸ್ಟೀರಿಂಗ್ ವ್ಯವಸ್ಥೆಗಳಲ್ಲಿ ಕಂಡುಬರುತ್ತವೆ.

2. ಸರಿಯಾದ ಬೇರಿಂಗ್ ಪ್ರಕಾರವನ್ನು ಆಯ್ಕೆಮಾಡಿ

ಲೋಡ್ ಪ್ರಕಾರಗಳು, ಆಪರೇಟಿಂಗ್ ಷರತ್ತುಗಳು ಮತ್ತು ಅಪ್ಲಿಕೇಶನ್ ಅವಶ್ಯಕತೆಗಳನ್ನು ಅವಲಂಬಿಸಿ, ವಿವಿಧ ರೀತಿಯ ಬೇರಿಂಗ್ಗಳನ್ನು ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ. ಆಟೋಮೋಟಿವ್ ಅಪ್ಲಿಕೇಶನ್ಗಳಿಗೆ ಸಾಮಾನ್ಯ ಬೇರಿಂಗ್ ಪ್ರಕಾರಗಳು ಸೇರಿವೆ:

• ಡೀಪ್ ಗ್ರೂವ್ ಬಾಲ್ ಬೇರಿಂಗ್ಗಳು: ಸಿಂಗಲ್ ರೇಡಿಯಲ್ ಅಥವಾ ಅಕ್ಷೀಯ ಲೋಡ್ಗಳು ಅಥವಾ ಸಂಯೋಜಿತ ಲೋಡ್ಗಳನ್ನು ನಿರ್ವಹಿಸಲು ಸೂಕ್ತವಾಗಿದೆ. ಈ ಬೇರಿಂಗ್ಗಳನ್ನು ಆಟೋಮೋಟಿವ್ ವೀಲ್ ಹಬ್ಗಳು ಮತ್ತು ಡ್ರೈವ್ ಶಾಫ್ಟ್ಗಳಲ್ಲಿ ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.

• ಸಿಲಿಂಡರಾಕಾರದ ರೋಲರ್ ಬೇರಿಂಗ್ಗಳು: ದೊಡ್ಡ ರೇಡಿಯಲ್ ಲೋಡ್ಗಳನ್ನು ನಿರ್ವಹಿಸಲು ಮತ್ತು ಕೆಲವು ಅಕ್ಷೀಯ ಲೋಡ್ಗಳನ್ನು ಸಹ ಸರಿಹೊಂದಿಸಲು ವಿನ್ಯಾಸಗೊಳಿಸಲಾಗಿದೆ. ಇವುಗಳನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಭಾರವಾದ ಹೊರೆಗಳನ್ನು ಹೊರುವ ಅನ್ವಯಿಕೆಗಳಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ.

• ಕೋನೀಯ ಸಂಪರ್ಕ ಬಾಲ್ ಬೇರಿಂಗ್ಗಳು: ರೇಡಿಯಲ್ ಮತ್ತು ಅಕ್ಷೀಯ ಹೊರೆಗಳನ್ನು ಏಕಕಾಲದಲ್ಲಿ ನಿರ್ವಹಿಸಲು ಸೂಕ್ತವಾಗಿದೆ. ಇವುಗಳನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಆಟೋಮೋಟಿವ್ ಅಮಾನತು ವ್ಯವಸ್ಥೆಗಳು ಮತ್ತು ಚಕ್ರ ಹಬ್ಗಳಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ.

• ಸೂಜಿ ಬೇರಿಂಗ್ಗಳು: ಪ್ರಾಥಮಿಕವಾಗಿ ನಿರ್ಬಂಧಿತ ಸ್ಥಳಗಳಲ್ಲಿ ಹೆಚ್ಚಿನ ರೇಡಿಯಲ್ ಲೋಡ್ ಅನ್ವಯಿಕೆಗಳಿಗೆ ಬಳಸಲಾಗುತ್ತದೆ.

3. ಬೇರಿಂಗ್ ಲೋಡ್ ಸಾಮರ್ಥ್ಯ

ಪ್ರತಿಯೊಂದು ಬೇರಿಂಗ್ ಒಂದು ರೇಟ್ ಮಾಡಲಾದ ಲೋಡ್ ಸಾಮರ್ಥ್ಯವನ್ನು ಹೊಂದಿದೆ, ಇದು ಸ್ಥಿರ ಕಾರ್ಯಾಚರಣೆಯನ್ನು ನಿರ್ವಹಿಸುವಾಗ ನಿರ್ದಿಷ್ಟ ಅವಧಿಯಲ್ಲಿ ಅದು ನಿಭಾಯಿಸಬಹುದಾದ ಗರಿಷ್ಠ ಲೋಡ್ ಅನ್ನು ಸೂಚಿಸುತ್ತದೆ. ಬೇರಿಂಗ್ನ ಲೋಡ್ ಸಾಮರ್ಥ್ಯವು ಅದರ ವಸ್ತು, ವಿನ್ಯಾಸ ಮತ್ತು ಗಾತ್ರವನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಅತಿಯಾದ ಲೋಡ್ ಅಕಾಲಿಕ ಉಡುಗೆ, ವೈಫಲ್ಯಕ್ಕೆ ಕಾರಣವಾಗಬಹುದು ಮತ್ತು ವ್ಯವಸ್ಥೆಯ ಸ್ಥಿರತೆ ಮತ್ತು ಸುರಕ್ಷತೆಯ ಮೇಲೆ ನಕಾರಾತ್ಮಕ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ.

4. ಕಾರ್ಯಾಚರಣೆಯ ಪರಿಸ್ಥಿತಿಗಳು ಮತ್ತು ಪರಿಸರವನ್ನು ಪರಿಗಣಿಸಿ

ಲೋಡ್ ಸಾಮರ್ಥ್ಯದ ಜೊತೆಗೆ, ಬೇರಿಂಗ್ನ ಕಾರ್ಯಾಚರಣಾ ಪರಿಸರವು ಆಯ್ಕೆ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ನಿರ್ಣಾಯಕ ಪಾತ್ರವನ್ನು ವಹಿಸುತ್ತದೆ. ಉದಾಹರಣೆಗೆ:

• ತಾಪಮಾನ: ಆಟೋಮೋಟಿವ್ ಬೇರಿಂಗ್ ಹೆಚ್ಚಿನ ಅಥವಾ ಕಡಿಮೆ-ತಾಪಮಾನದ ಪರಿಸರದಲ್ಲಿ ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತಿದ್ದರೆ, ತೀವ್ರ ತಾಪಮಾನವನ್ನು ತಡೆದುಕೊಳ್ಳಬಲ್ಲ ವಸ್ತುಗಳು ಮತ್ತು ನಯಗೊಳಿಸುವ ವಿಧಾನಗಳನ್ನು ಆಯ್ಕೆ ಮಾಡಬೇಕಾಗುತ್ತದೆ.

• ಆರ್ದ್ರತೆ ಮತ್ತು ತುಕ್ಕು ಹಿಡಿಯುವಿಕೆ: ಆರ್ದ್ರ ಅಥವಾ ನಾಶಕಾರಿ ಪರಿಸರದಲ್ಲಿ, ರಕ್ಷಣಾತ್ಮಕ ಲೇಪನಗಳು ಅಥವಾ ಸೀಲುಗಳನ್ನು ಹೊಂದಿರುವ ಬೇರಿಂಗ್ಗಳನ್ನು ಅವುಗಳ ಸೇವಾ ಅವಧಿಯನ್ನು ವಿಸ್ತರಿಸಲು ಆಯ್ಕೆ ಮಾಡಬೇಕು.

• ವೇಗ: ಹೆಚ್ಚಿನ ವೇಗದಲ್ಲಿ ಕಾರ್ಯನಿರ್ವಹಿಸುವ ಬೇರಿಂಗ್ಗಳು ಕಡಿಮೆ ಘರ್ಷಣೆ ಮತ್ತು ಹೆಚ್ಚಿನ ಹೊರೆ ಸಾಮರ್ಥ್ಯವನ್ನು ಹೊಂದಿರಬೇಕು, ಅಂದರೆ ನಿಖರವಾದ ಬೇರಿಂಗ್ಗಳು ಬೇಕಾಗಬಹುದು.

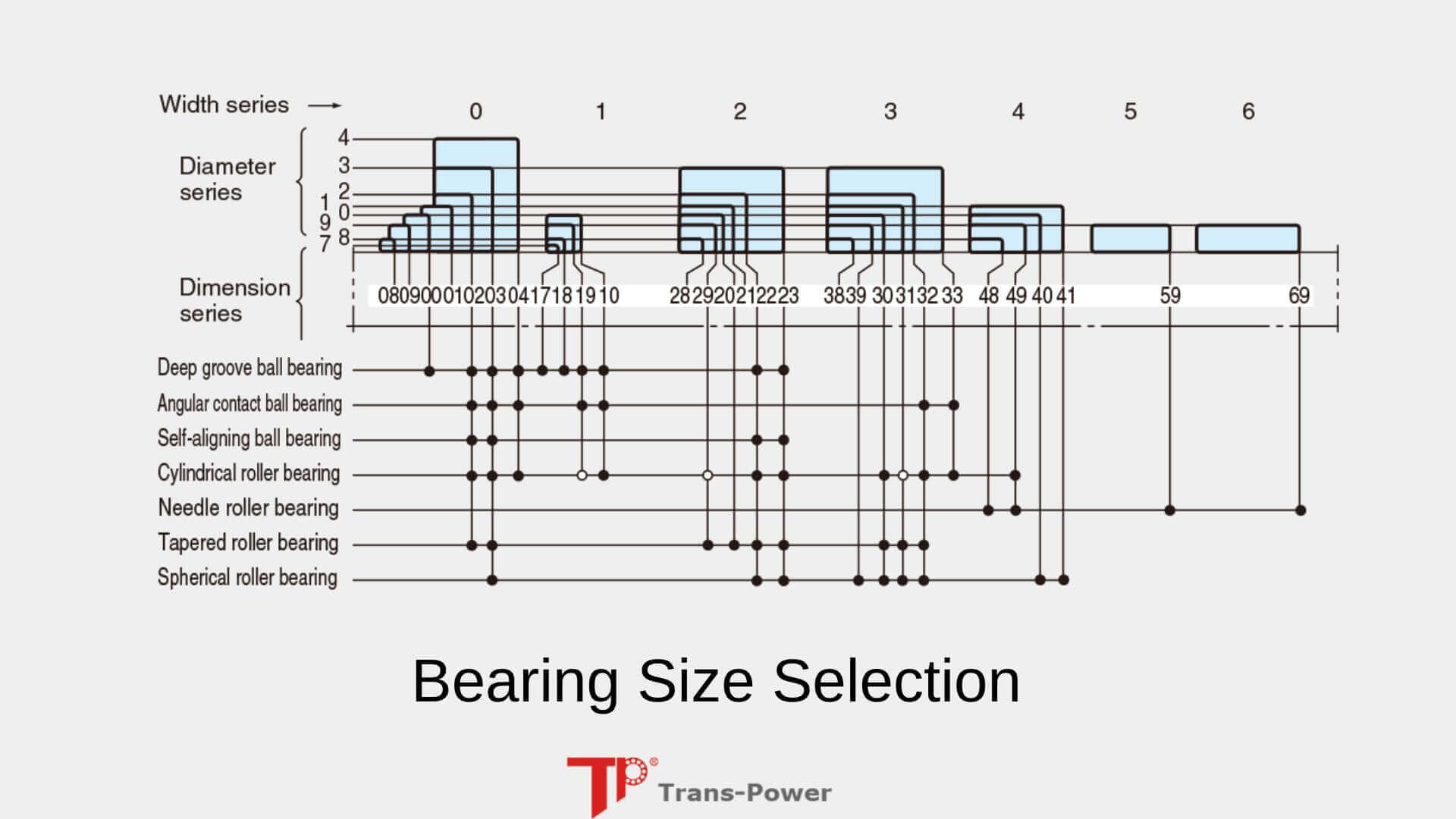

5. ಬೇರಿಂಗ್ ಗಾತ್ರದ ಆಯ್ಕೆ

ವಾಹನದ ನಿರ್ದಿಷ್ಟ ವಿನ್ಯಾಸದ ಅವಶ್ಯಕತೆಗಳನ್ನು ಆಧರಿಸಿ ಬೇರಿಂಗ್ ಗಾತ್ರವನ್ನು ಆಯ್ಕೆ ಮಾಡಬೇಕು. ಸ್ಥಳಾವಕಾಶದ ನಿರ್ಬಂಧಗಳನ್ನು ಪರಿಗಣಿಸುವಾಗ ಗಾತ್ರವು ಸಾಕಷ್ಟು ಲೋಡ್ ಸಾಮರ್ಥ್ಯವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಬೇಕು. ತುಂಬಾ ದೊಡ್ಡ ಬೇರಿಂಗ್ ಸಾಂದ್ರೀಕೃತ ಆಟೋಮೋಟಿವ್ ರಚನೆಗೆ ಹೊಂದಿಕೆಯಾಗದಿರಬಹುದು, ಆದರೆ ತುಂಬಾ ಚಿಕ್ಕ ಬೇರಿಂಗ್ ಅಗತ್ಯವಿರುವ ಲೋಡ್ಗಳನ್ನು ಬೆಂಬಲಿಸದಿರಬಹುದು.

6. ಬೇರಿಂಗ್ ಲೂಬ್ರಿಕೇಶನ್ ಮತ್ತು ನಿರ್ವಹಣೆ

ಬೇರಿಂಗ್ ಕಾರ್ಯಕ್ಷಮತೆಗೆ ಸರಿಯಾದ ನಯಗೊಳಿಸುವಿಕೆ ಅತ್ಯಗತ್ಯ. ಪರಿಣಾಮಕಾರಿ ನಯಗೊಳಿಸುವಿಕೆಯು ಬೇರಿಂಗ್ನ ಸೇವಾ ಜೀವನವನ್ನು ಗಮನಾರ್ಹವಾಗಿ ವಿಸ್ತರಿಸಬಹುದು. ಬೇರಿಂಗ್ಗಳನ್ನು ಆಯ್ಕೆಮಾಡುವಾಗ, ನಯಗೊಳಿಸುವ ವಿಧಾನ (ತೈಲ ಅಥವಾ ಗ್ರೀಸ್) ಮತ್ತು ನಯಗೊಳಿಸುವಿಕೆಯ ಆವರ್ತನವನ್ನು ಪರಿಗಣಿಸುವುದು ಮುಖ್ಯ, ವಿಶೇಷವಾಗಿ ಹೆಚ್ಚಿನ ವೇಗ ಅಥವಾ ಹೆಚ್ಚಿನ ತಾಪಮಾನದ ಪರಿಸರದಲ್ಲಿ.

7. ಲೋಡ್ ಸಾಮರ್ಥ್ಯ ಮತ್ತು ಸುರಕ್ಷತಾ ಅಂಶ

ಬೇರಿಂಗ್ಗಳನ್ನು ಆಯ್ಕೆಮಾಡುವಾಗ, ಬೇರಿಂಗ್ ಸಂಭಾವ್ಯ ಓವರ್ಲೋಡ್ಗಳು ಅಥವಾ ಹಠಾತ್ ಲೋಡ್ ಸ್ಪೈಕ್ಗಳನ್ನು ನಿಭಾಯಿಸಬಲ್ಲದು ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಸುರಕ್ಷತಾ ಅಂಶವನ್ನು ಹೆಚ್ಚಾಗಿ ಪರಿಗಣಿಸಲಾಗುತ್ತದೆ. ಆಯ್ಕೆಮಾಡಿದ ಬೇರಿಂಗ್ ಸವಾಲಿನ ಪರಿಸ್ಥಿತಿಗಳಲ್ಲಿ ವೈಫಲ್ಯವನ್ನು ತಡೆಯಲು ಸಾಕಷ್ಟು ಲೋಡ್ ಸಾಮರ್ಥ್ಯವನ್ನು ಹೊಂದಿರಬೇಕು.

ತೀರ್ಮಾನ

ಬಲವನ್ನು ಆರಿಸುವುದು.ಆಟೋಮೋಟಿವ್ ಬೇರಿಂಗ್ಇದು ಕೇವಲ ಅದರ ಲೋಡ್ ಸಾಮರ್ಥ್ಯವನ್ನು ಪರಿಗಣಿಸುವುದಕ್ಕಿಂತ ಹೆಚ್ಚಿನದನ್ನು ಒಳಗೊಂಡಿರುತ್ತದೆ; ಇದಕ್ಕೆ ಲೋಡ್ ಪ್ರಕಾರಗಳು, ಕಾರ್ಯಾಚರಣೆಯ ಪರಿಸ್ಥಿತಿಗಳು, ಗಾತ್ರ, ನಯಗೊಳಿಸುವಿಕೆ ಮತ್ತು ನಿರ್ವಹಣೆಯ ಸಮಗ್ರ ಮೌಲ್ಯಮಾಪನದ ಅಗತ್ಯವಿದೆ. ಈ ಅಂಶಗಳನ್ನು ಅರ್ಥಮಾಡಿಕೊಳ್ಳುವ ಮತ್ತು ನಿಖರವಾಗಿ ನಿರ್ಣಯಿಸುವ ಮೂಲಕ, ಆಟೋಮೋಟಿವ್ ವ್ಯವಸ್ಥೆಯ ಪರಿಣಾಮಕಾರಿ, ವಿಶ್ವಾಸಾರ್ಹ ಮತ್ತು ಸುರಕ್ಷಿತ ಕಾರ್ಯಾಚರಣೆಯನ್ನು ಖಾತ್ರಿಪಡಿಸುವ ಅತ್ಯಂತ ಸೂಕ್ತವಾದ ಬೇರಿಂಗ್ ಅನ್ನು ನೀವು ಆಯ್ಕೆ ಮಾಡಬಹುದು.

ನೀವು ವಿಶ್ವಾಸಾರ್ಹ ಬೇರಿಂಗ್ ಮತ್ತು ಆಟೋ ಬಿಡಿಭಾಗಗಳ ತಯಾರಕರನ್ನು ಹುಡುಕುತ್ತಿದ್ದರೆ, ನಾವು ನಿಮ್ಮ ಆದರ್ಶ ಪಾಲುದಾರರು! 25 ವರ್ಷಗಳ ಉದ್ಯಮ ಅನುಭವ ಹೊಂದಿರುವ ವೃತ್ತಿಪರ ತಯಾರಕರಾಗಿ, ನಾವು ಉತ್ತಮ ಗುಣಮಟ್ಟದ ಉತ್ಪನ್ನಗಳನ್ನು ಒದಗಿಸುವತ್ತ ಗಮನಹರಿಸುತ್ತೇವೆ.ವೀಲ್ ಹಬ್ ಘಟಕಗಳು, ಆಟೋ ಬೇರಿಂಗ್ಗಳು ಮತ್ತು ಇತರೆಆಟೋ ಬಿಡಿಭಾಗಗಳುಪ್ರಪಂಚದಾದ್ಯಂತದ ಗ್ರಾಹಕರಿಗೆ.ಅದು OEM ಅಥವಾ ODM ಸೇವೆಯಾಗಿರಲಿ, ನಾವು ಒದಗಿಸಬಹುದುಕಸ್ಟಮೈಸ್ ಮಾಡಿದ ಪರಿಹಾರಗಳುನಿಮ್ಮ ಅಗತ್ಯಗಳಿಗೆ ಅನುಗುಣವಾಗಿ ಮತ್ತು ಉತ್ಪನ್ನದ ಗುಣಮಟ್ಟವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಮಾದರಿ ಪರೀಕ್ಷೆಯನ್ನು ಬೆಂಬಲಿಸಿ. ನಮ್ಮ ಉತ್ಪನ್ನಗಳನ್ನು ಆಟೋಮೋಟಿವ್ ಆಫ್ಟರ್ಮಾರ್ಕೆಟ್ನಲ್ಲಿ ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ ಮತ್ತು ಪ್ರಮುಖ ಸಗಟು ವ್ಯಾಪಾರಿಗಳು ಮತ್ತು ದುರಸ್ತಿ ಕೇಂದ್ರಗಳು ನಂಬುತ್ತವೆ. ಹಿಂಜರಿಯಬೇಡಿನಮ್ಮನ್ನು ಸಂಪರ್ಕಿಸಿಸಹಕಾರ ಅವಕಾಶಗಳನ್ನು ಚರ್ಚಿಸಲು!

ಪೋಸ್ಟ್ ಸಮಯ: ಜನವರಿ-03-2025