ସଠିକ୍ ଅଟୋମୋଟିଭ୍ ବିୟରିଂ ଚୟନ କରିବା ସମୟରେ, ଅନେକ କାରଣ ବିଚାର କରିବାକୁ ପଡିବ, ଯେଉଁଥିରେ ବିୟରିଂର ଭାର କ୍ଷମତା ସବୁଠାରୁ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ। ଏହା ସିଧାସଳଖ ଯାନର କାର୍ଯ୍ୟଦକ୍ଷତା, ସେବା ଜୀବନ ଏବଂ ସୁରକ୍ଷାକୁ ପ୍ରଭାବିତ କରେ। ସଠିକ୍ ବିୟରିଂ ଚୟନ କରିବା ସମୟରେ ବିଚାର କରିବାକୁ ଏଠାରେ ମୁଖ୍ୟ ବିନ୍ଦୁଗୁଡ଼ିକ ଅଛି:

୧. ବିୟରିଂକୁ କେଉଁ ପ୍ରକାରର ଭାର ବ୍ୟବହାର କରିବାକୁ ପଡିବ ତାହା ନିର୍ଣ୍ଣୟ କରନ୍ତୁ।

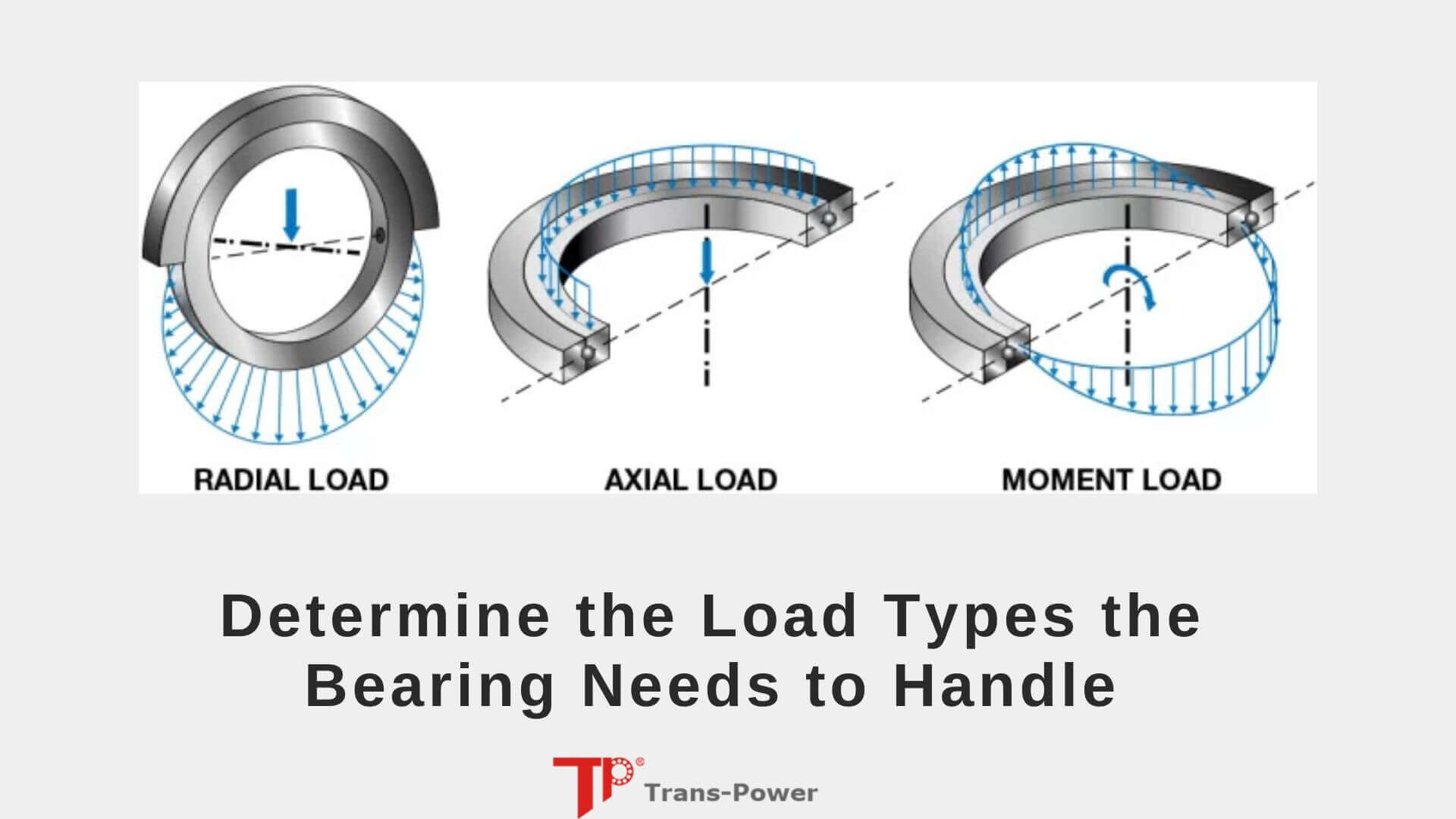

ପ୍ରୟୋଗ ଉପରେ ନିର୍ଭର କରି, ବିୟରିଂଗୁଡ଼ିକ ବିଭିନ୍ନ ପ୍ରକାରର ଭାର ଅନୁଭବ କରିବେ। ଏହା ଆବଶ୍ୟକୀୟ ବିୟରିଂର ପ୍ରକାର ଏବଂ ଡିଜାଇନ୍ ନିର୍ଣ୍ଣୟ କରେ। ସାଧାରଣ ଭାର ପ୍ରକାରଗୁଡ଼ିକ ମଧ୍ୟରେ ଅନ୍ତର୍ଭୁକ୍ତ:

• ରେଡିଆଲ୍ ଲୋଡ୍: ଏହି ପ୍ରକାରର ଭାର ଘୂର୍ଣ୍ଣନ ଅକ୍ଷ ପ୍ରତି ଲମ୍ବ ହୋଇଥାଏ। ଯେତେବେଳେ ଘୂର୍ଣ୍ଣନ ଶାଫ୍ଟରେ ପାର୍ଶ୍ୱରେ ଲୋଡ୍ ପ୍ରୟୋଗ କରାଯାଏ ସେତେବେଳେ ରେଡିଆଲ୍ ଲୋଡ୍ ସାଧାରଣତଃ ଉପସ୍ଥିତ ଥାଏ। ଉଦାହରଣ ସ୍ୱରୂପ, ମୋଟରରେ, ରୋଟରର ଓଜନ ଏବଂ ବେଲ୍ଟ କିମ୍ବା ପୁଲି ସିଷ୍ଟମରୁ ଯେକୌଣସି ଅତିରିକ୍ତ ରେଡିଆଲ୍ ବଳ ମୋଟର ବିୟରିଂ ଉପରେ ଏକ ରେଡିଆଲ୍ ଲୋଡ୍ ପ୍ରୟୋଗ କରିବ।

• ଅକ୍ଷୀୟ ଭାର: ଅକ୍ଷୀୟ ଭାର ଘୂର୍ଣ୍ଣନ ଅକ୍ଷ ସହିତ ସମାନ୍ତରାଳ ଭାବରେ ପ୍ରୟୋଗ କରାଯାଏ ଏବଂ ଯେଉଁଠାରେ ଅକ୍ଷର ଦିଗ ସହିତ ବଳ ପ୍ରୟୋଗ କରାଯାଏ ସେଠାରେ ଏହା ସାଧାରଣ। ଏକ ସାଧାରଣ ଉଦାହରଣ ହେଉଛି ଅଟୋମୋଟିଭ୍ ଚକ ହବ୍ଗୁଡ଼ିକରେ, ଯେଉଁଠାରେ ତ୍ୱରାନ୍ୱିତ ହେବା, ବ୍ରେକିଂ କରିବା କିମ୍ବା ଘୂର୍ଣ୍ଣନ ସମୟରେ ଥ୍ରେଷ୍ଟ ସୃଷ୍ଟି ହୁଏ, ଯାହା ଚକ ବିୟରିଂ ଉପରେ ଏକ ଅକ୍ଷୀୟ ଭାର ସୃଷ୍ଟି କରେ।

• ମିଳିତ ଭାର: ଅନେକ ପ୍ରୟୋଗରେ, ବିୟରିଂଗୁଡ଼ିକ ରେଡିଆଲ୍ ଏବଂ ଅକ୍ଷୀୟ ଭାରର ମିଶ୍ରଣର ଶିକାର ହୋଇଥାଏ। ଏହି ମିଳିତ ଭାର ପାଇଁ ଏପରି ବିୟରିଂ ଆବଶ୍ୟକ ହୁଏ ଯାହା ଉଭୟ ପ୍ରକାରର ଭାରକୁ ପରିଚାଳନା କରିପାରିବ। ଏକ ବ୍ୟବହାରିକ ଉଦାହରଣ ହେଉଛି ଅଟୋମୋଟିଭ୍ ସସପେନସନ୍ ସିଷ୍ଟମରେ, ଯେଉଁଠାରେ ଚକ ବିୟରିଂଗୁଡ଼ିକ ଯାନର ଓଜନରୁ ରେଡିଆଲ୍ ଭାର ଏବଂ ଘୂର୍ଣ୍ଣନ ଏବଂ ବ୍ରେକିଂ ବଳରୁ ଅକ୍ଷୀୟ ଭାର ଉଭୟକୁ ସହ୍ୟ କରିଥାଏ।

• ମୁମେଣ୍ଟ ଲୋଡ୍: ଯେତେବେଳେ କେନ୍ଦ୍ରରେଖାଠାରୁ ଏକ ନିର୍ଦ୍ଦିଷ୍ଟ ଦୂରତାରେ ବିୟରିଂର ଅକ୍ଷ ଉପରେ ଲମ୍ବ ଭାବରେ ବଳ ପ୍ରୟୋଗ କରାଯାଏ, ସେତେବେଳେ ଏକ ମୁମେଣ୍ଟ ଲୋଡ୍ ସୃଷ୍ଟି ହୁଏ, ଯାହା ଫଳରେ ମୋମେଣ୍ଟ ବଙ୍କା ହୁଏ ଏବଂ ବିୟରିଂ ଉପରେ ଅତିରିକ୍ତ ଚାପ ସୃଷ୍ଟି ହୁଏ। ଏପରି ଲୋଡ୍ ସାଧାରଣତଃ ଷ୍ଟିଅରିଂ ସିଷ୍ଟମରେ ଦେଖାଯାଏ।

2. ଡାହାଣ ବିୟରିଂ ପ୍ରକାର ଚୟନ କରନ୍ତୁ

ଲୋଡ୍ ପ୍ରକାର, କାର୍ଯ୍ୟକ୍ଷମ ଅବସ୍ଥା ଏବଂ ପ୍ରୟୋଗ ଆବଶ୍ୟକତା ଉପରେ ନିର୍ଭର କରି, ବିଭିନ୍ନ ପ୍ରକାରର ବିୟରିଂ ବାଛି ଦିଆଯାଏ। ଅଟୋମୋଟିଭ୍ ପ୍ରୟୋଗ ପାଇଁ ସାଧାରଣ ବିୟରିଂ ପ୍ରକାରଗୁଡ଼ିକ ମଧ୍ୟରେ ଅନ୍ତର୍ଭୁକ୍ତ:

• ଡିପ୍ ଗ୍ରୁଭ୍ ବଲ୍ ବିୟରିଂ: ଏକକ ରାଡିଆଲ୍ କିମ୍ବା ଆକ୍ସିଆଲ୍ ଲୋଡ୍, କିମ୍ବା ମିଳିତ ଲୋଡ୍ ପରିଚାଳନା ପାଇଁ ଉପଯୁକ୍ତ। ଏହି ବିୟରିଂଗୁଡ଼ିକ ଅଟୋମୋଟିଭ୍ ଚକ ହବ୍ ଏବଂ ଡ୍ରାଇଭ୍ ଶାଫ୍ଟରେ ବହୁଳ ଭାବରେ ବ୍ୟବହୃତ ହୁଏ।

• ସିଲିଣ୍ଡ୍ରିକାଲ୍ ରୋଲର ବିୟରିଂ: ବଡ଼ ରେଡିଆଲ୍ ଲୋଡ୍ ପରିଚାଳନା କରିବା ସହିତ କିଛି ଅକ୍ଷୀୟ ଲୋଡ୍ ପାଇଁ ଡିଜାଇନ୍ କରାଯାଇଛି। ଏଗୁଡ଼ିକ ସାଧାରଣତଃ ଭାରୀ ଲୋଡ୍ ବହନ କରୁଥିବା ପ୍ରୟୋଗଗୁଡ଼ିକରେ ବ୍ୟବହୃତ ହୁଏ।

• ଆଙ୍ଗୁଲିଆଲ୍ କଣ୍ଟାକ୍ଟ ବଲ୍ ବିୟରିଂ: ଏକକାଳୀନ ରେଡିଆଲ୍ ଏବଂ ଆକ୍ସିଆଲ୍ ଲୋଡ୍ ଉଭୟକୁ ପରିଚାଳନା କରିବା ପାଇଁ ଆଦର୍ଶ। ଏଗୁଡ଼ିକ ସାଧାରଣତଃ ଅଟୋମୋଟିଭ୍ ସସପେନସନ୍ ସିଷ୍ଟମ୍ ଏବଂ ଚକ ହବ୍ରେ ବ୍ୟବହୃତ ହୁଏ।

• ସୂଇ ବିୟରିଂ: ମୁଖ୍ୟତଃ ସଙ୍କୁଚିତ ସ୍ଥାନରେ ଉଚ୍ଚ ରାଡିଆଲ୍ ଲୋଡ୍ ପ୍ରୟୋଗ ପାଇଁ ବ୍ୟବହୃତ ହୁଏ।

3. ବୟରିଂ ଲୋଡ୍ କ୍ଷମତା

ପ୍ରତ୍ୟେକ ବିୟରିଂର ଏକ ମୂଲ୍ୟାଙ୍କିତ ଲୋଡ୍ କ୍ଷମତା ଥାଏ, ଯାହା ସ୍ଥିର କାର୍ଯ୍ୟକ୍ଷମତା ବଜାୟ ରଖି ଏକ ନିର୍ଦ୍ଦିଷ୍ଟ ସମୟ ମଧ୍ୟରେ ଏହା ପରିଚାଳନା କରିପାରିବ ବୋଲି ସର୍ବାଧିକ ଭାରକୁ ବୁଝାଏ। ବିୟରିଂର ଲୋଡ୍ କ୍ଷମତା ଏହାର ସାମଗ୍ରୀ, ଡିଜାଇନ୍ ଏବଂ ଆକାର ଉପରେ ନିର୍ଭର କରେ। ଅତ୍ୟଧିକ ଲୋଡ୍ ଅକାଳ ଘଷିବା, ବିଫଳତା ଏବଂ ସିଷ୍ଟମ୍ ସ୍ଥିରତା ଏବଂ ସୁରକ୍ଷାକୁ ନକାରାତ୍ମକ ଭାବରେ ପ୍ରଭାବିତ କରିପାରେ।

୪. କାର୍ଯ୍ୟକ୍ଷମ ଅବସ୍ଥା ଏବଂ ପରିବେଶ ବିଷୟରେ ବିଚାର କରନ୍ତୁ।

ଭାର କ୍ଷମତା ବ୍ୟତୀତ, ବିୟରିଂର କାର୍ଯ୍ୟ ପରିବେଶ ଚୟନ ପ୍ରକ୍ରିୟାରେ ଏକ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ଭୂମିକା ଗ୍ରହଣ କରେ। ଉଦାହରଣ ସ୍ୱରୂପ:

• ତାପମାତ୍ରା: ଯଦି ଅଟୋମୋଟିଭ୍ ବେରିଂ ଉଚ୍ଚ କିମ୍ବା ନିମ୍ନ-ତାପମାନ ପରିବେଶରେ କାର୍ଯ୍ୟ କରେ, ତେବେ ଅତ୍ୟଧିକ ତାପମାତ୍ରା ସହ୍ୟ କରିପାରୁଥିବା ସାମଗ୍ରୀ ଏବଂ ଲୁବ୍ରିକେସନ୍ ପଦ୍ଧତି ଚୟନ କରାଯିବା ଆବଶ୍ୟକ।

• ଆର୍ଦ୍ରତା ଏବଂ କ୍ଷୟ: ଆର୍ଦ୍ରତା କିମ୍ବା କ୍ଷୟକାରୀ ପରିବେଶରେ, ସୁରକ୍ଷା ଆବରଣ କିମ୍ବା ସିଲ୍ ସହିତ ବିୟରିଂଗୁଡ଼ିକୁ ସେମାନଙ୍କର ସେବା ଜୀବନ ବୃଦ୍ଧି କରିବା ପାଇଁ ବାଛିବା ଉଚିତ।

• ଗତି: ଉଚ୍ଚ ଗତିରେ ଚାଲୁଥିବା ବିୟରିଂଗୁଡ଼ିକର ଘର୍ଷଣ କମ ଏବଂ ଭାର କ୍ଷମତା ଅଧିକ ହେବା ଆବଶ୍ୟକ, ଅର୍ଥାତ୍ ସଠିକ୍ ବିୟରିଂ ଆବଶ୍ୟକ ହୋଇପାରେ।

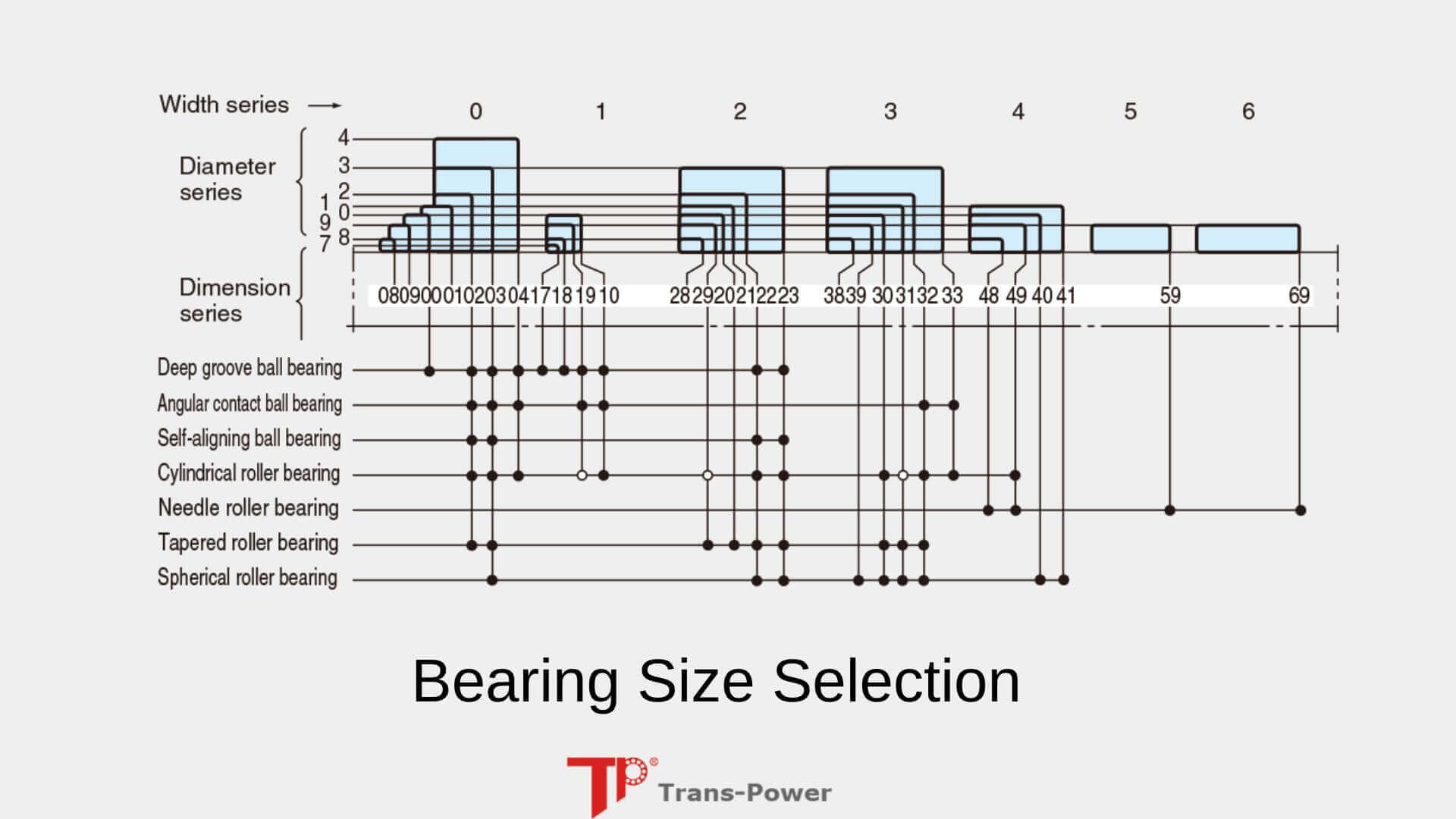

5. ବିୟରିଂ ଆକାର ଚୟନ

ଯାନର ନିର୍ଦ୍ଦିଷ୍ଟ ଡିଜାଇନ୍ ଆବଶ୍ୟକତା ଉପରେ ଆଧାର କରି ବିୟରିଂ ଆକାର ବାଛିବା ଉଚିତ। ସ୍ଥାନ ସୀମାକୁ ବିଚାରକୁ ନେଇ ଆକାର ପର୍ଯ୍ୟାପ୍ତ ଭାର କ୍ଷମତା ସୁନିଶ୍ଚିତ କରିବା ଉଚିତ। ଅତ୍ୟଧିକ ବଡ଼ ବିୟରିଂ ଏକ କମ୍ପାକ୍ଟ ଅଟୋମୋଟିଭ୍ ଗଠନରେ ଫିଟ୍ ହୋଇନପାରେ, ଯେତେବେଳେ ଅତ୍ୟଧିକ ଛୋଟ ବିୟରିଂ ଆବଶ୍ୟକୀୟ ଭାରକୁ ସମର୍ଥନ କରିନପାରେ।

6. ବିୟରିଂ ଲୁବ୍ରିକେସନ୍ ଏବଂ ରକ୍ଷଣାବେକ୍ଷଣ

ବେୟାରିଂ କାର୍ଯ୍ୟଦକ୍ଷତା ପାଇଁ ଉପଯୁକ୍ତ ଲୁବ୍ରିକେସନ୍ ଜରୁରୀ। ପ୍ରଭାବଶାଳୀ ଲୁବ୍ରିକେସନ୍ ବିୟାରିଂର ସେବା ଜୀବନକୁ ଯଥେଷ୍ଟ ବୃଦ୍ଧି କରିପାରିବ। ବେୟାରିଂ ଚୟନ କରିବା ସମୟରେ, ଲୁବ୍ରିକେସନ୍ ପଦ୍ଧତି (ତେଲ କିମ୍ବା ଗ୍ରୀସ୍) ଏବଂ ଲୁବ୍ରିକେସନ୍ର ଫ୍ରିକ୍ୱେନ୍ସି ବିଚାର କରିବା ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ, ବିଶେଷକରି ଉଚ୍ଚ-ଗତି କିମ୍ବା ଉଚ୍ଚ-ତାପମାନ ପରିବେଶରେ।

୭. ଭାର କ୍ଷମତା ଏବଂ ସୁରକ୍ଷା କାରକ

ବିୟରିଂ ଚୟନ କରିବା ସମୟରେ, ଏକ ସୁରକ୍ଷା କାରକକୁ ପ୍ରାୟତଃ ବିଚାର କରାଯାଏ ଯାହା ଦ୍ୱାରା ନିଶ୍ଚିତ ହୁଏ ଯେ ବିୟରିଂ ସମ୍ଭାବ୍ୟ ଓଭରଲୋଡ୍ କିମ୍ବା ହଠାତ୍ ଭାର ବୃଦ୍ଧିକୁ ପରିଚାଳନା କରିପାରିବ। ଚ୍ୟାଲେଞ୍ଜିଂ ପରିସ୍ଥିତିରେ ବିଫଳତାକୁ ରୋକିବା ପାଇଁ ମନୋନୀତ ବିୟରିଂର ପର୍ଯ୍ୟାପ୍ତ ଭାର କ୍ଷମତା ରହିବା ଉଚିତ।

ଉପସଂହାର

ଡାହାଣକୁ ଚୟନ କରିବାଅଟୋମୋଟିଭ୍ ବିଅରିଂକେବଳ ଏହାର ଭାର କ୍ଷମତା ବିଚାର କରିବା ଅପେକ୍ଷା ଅଧିକ କିଛି ଜଡିତ; ଏଥିପାଇଁ ଭାର ପ୍ରକାର, କାର୍ଯ୍ୟ ଅବସ୍ଥା, ଆକାର, ଲୁବ୍ରିକେସନ୍ ଏବଂ ରକ୍ଷଣାବେକ୍ଷଣର ଏକ ବ୍ୟାପକ ମୂଲ୍ୟାଙ୍କନ ଆବଶ୍ୟକ। ଏହି କାରଣଗୁଡ଼ିକୁ ବୁଝି ଏବଂ ସଠିକ୍ ଭାବରେ ମୂଲ୍ୟାଙ୍କନ କରି, ଆପଣ ସର୍ବୋତ୍ତମ ଉପଯୁକ୍ତ ବେୟାରିଂ ବାଛିପାରିବେ ଯାହା ଅଟୋମୋଟିଭ୍ ସିଷ୍ଟମର ଦକ୍ଷ, ନିର୍ଭରଯୋଗ୍ୟ ଏବଂ ସୁରକ୍ଷିତ କାର୍ଯ୍ୟକୁ ସୁନିଶ୍ଚିତ କରେ।

ଯଦି ଆପଣ ଏକ ନିର୍ଭରଯୋଗ୍ୟ ବିୟରିଂ ଏବଂ ଅଟୋ ପାର୍ଟସ୍ ନିର୍ମାତା ଖୋଜୁଛନ୍ତି, ତେବେ ଆମେ ଆପଣଙ୍କର ଆଦର୍ଶ ସହଯୋଗୀ! 25 ବର୍ଷର ଶିଳ୍ପ ଅଭିଜ୍ଞତା ସହିତ ଏକ ବୃତ୍ତିଗତ ନିର୍ମାତା ଭାବରେ, ଆମେ ଉଚ୍ଚ-ଗୁଣବତ୍ତା ପ୍ରଦାନ କରିବା ଉପରେ ଧ୍ୟାନ ଦେଉଛୁଚକ ହବ୍ ୟୁନିଟ୍, ଅଟୋ ବିୟରିଂ ଏବଂ ଅନ୍ୟାନ୍ୟଗାଡ଼ି ପାର୍ଟସ୍ସାରା ବିଶ୍ୱର ଗ୍ରାହକମାନଙ୍କୁ। ଏହା OEM କିମ୍ବା ODM ସେବା ହେଉ, ଆମେ ପ୍ରଦାନ କରିପାରିବାକଷ୍ଟମାଇଜଡ୍ ସମାଧାନଆପଣଙ୍କ ଆବଶ୍ୟକତା ଅନୁଯାୟୀ ଏବଂ ଉତ୍ପାଦର ଗୁଣବତ୍ତା ସୁନିଶ୍ଚିତ କରିବା ପାଇଁ ନମୁନା ପରୀକ୍ଷଣକୁ ସମର୍ଥନ କରନ୍ତୁ। ଆମର ଉତ୍ପାଦଗୁଡ଼ିକ ମୋଟୋମୋଟିଭ୍ ଆଫ୍ଟରମାର୍କେଟ୍ ରେ ବହୁଳ ଭାବରେ ବ୍ୟବହୃତ ହୁଏ ଏବଂ ପ୍ରମୁଖ ହୋଲସେଲର୍ ଏବଂ ମରାମତି କେନ୍ଦ୍ରଗୁଡ଼ିକ ଦ୍ୱାରା ବିଶ୍ୱସ୍ତ। ମୁକ୍ତ ଭାବରେଆମ ସହିତ ଯୋଗାଯୋଗ କରନ୍ତୁସହଯୋଗ ସୁଯୋଗ ବିଷୟରେ ଆଲୋଚନା କରିବାକୁ!

ପୋଷ୍ଟ ସମୟ: ଜାନୁଆରୀ-୦୩-୨୦୨୫